Logística Técnica Especializada

Versatronic mantém logística dedicada e realiza coleta e devolução segura em raio de até 200km.

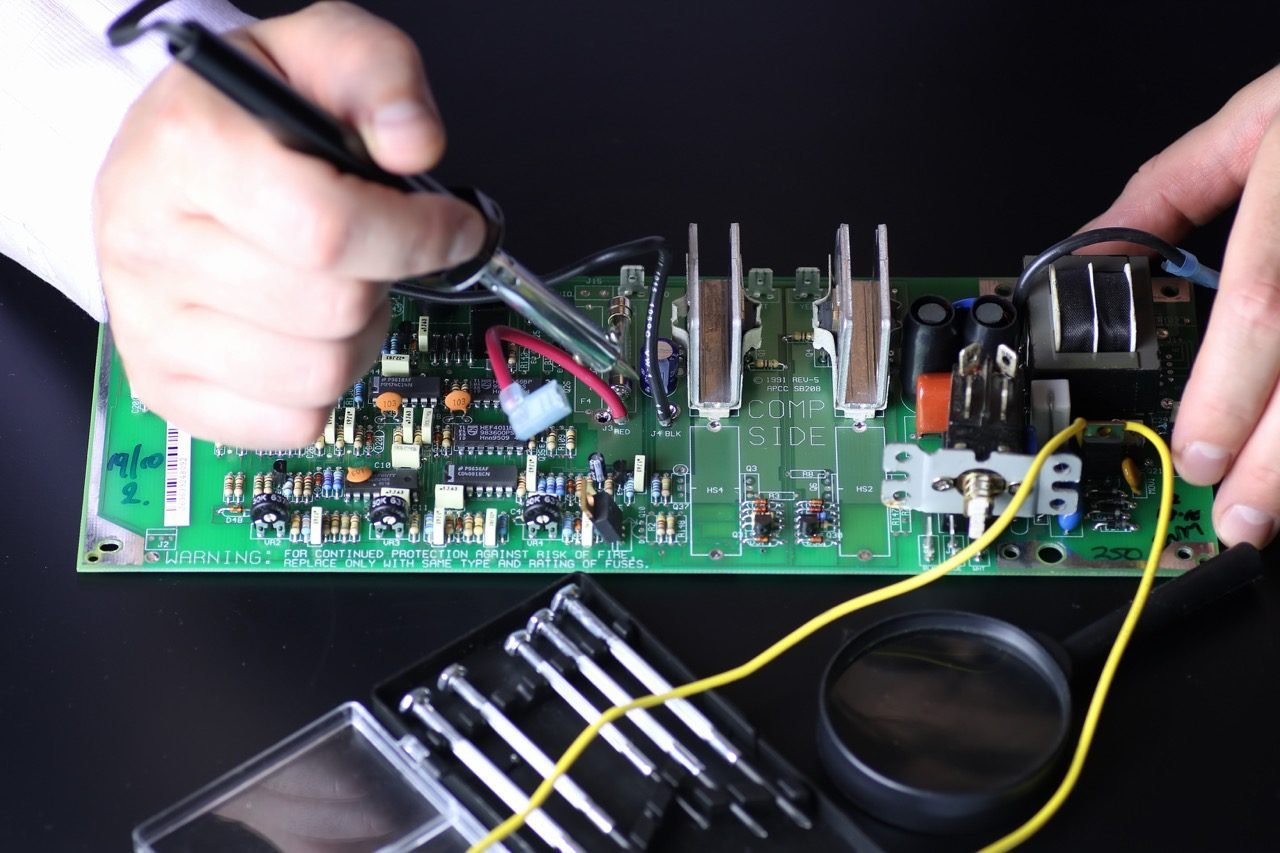

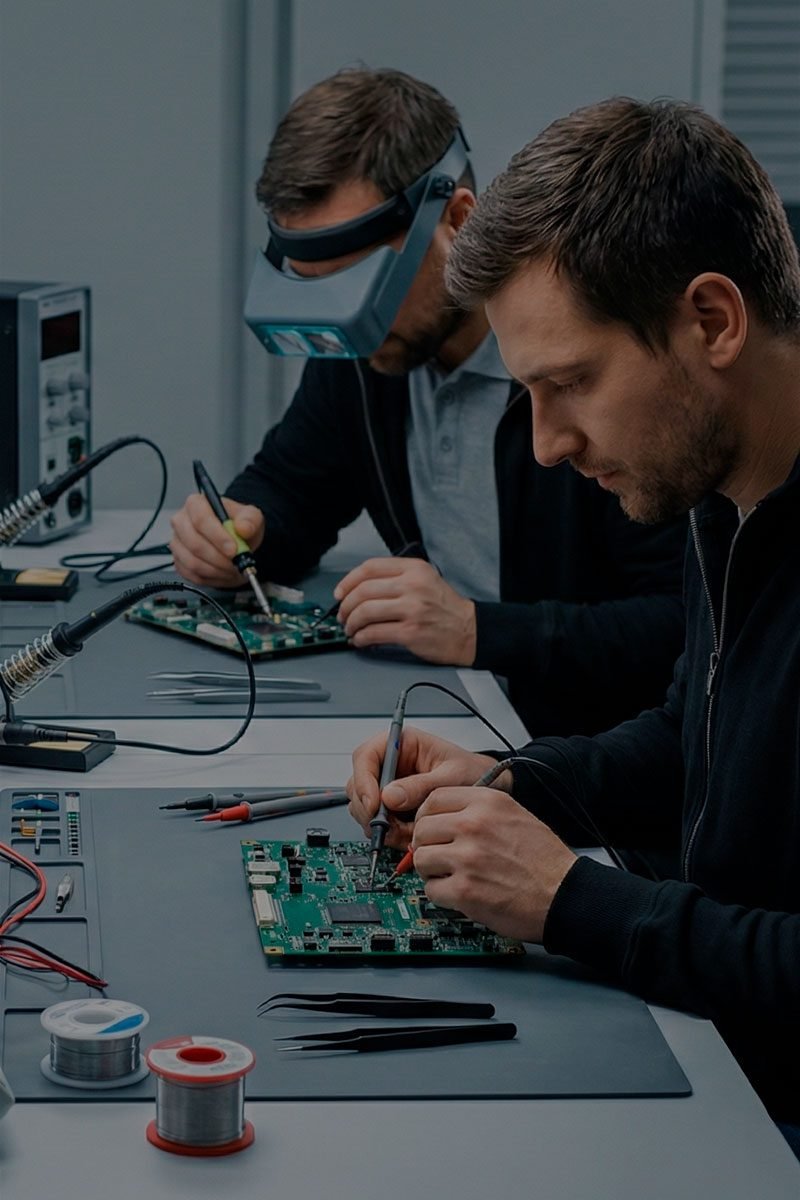

Análises técnicas precisas para cada equipamento, estrutura completa e profissionais especializados.

Em situações avaliadas, sua produção pode continuar enquanto o equipamento passa por reparo.

Versatronic mantém logística dedicada e realiza coleta e devolução segura em raio de até 200km.

Análises técnicas precisas para cada equipamento, estrutura completa e profissionais especializados.

Em situações avaliadas, sua produção pode continuar enquanto o equipamento passa por reparo.

O que torna a Versatronic Eletrônica uma empresa técnica de confiança

A Versatronic Eletrônica é focada exclusivamente em reparos e diagnósticos de eletrônica industrial, atendendo operações que dependem de equipamentos estáveis, precisos e tecnicamente confiáveis.

Cada atendimento segue critérios técnicos bem definidos, com análise aprofundada, comunicação direta e soluções aplicadas com método, evitando tentativas, improvisos ou padrões genéricos.

Cada equipamento CNC faz parte de um fluxo produtivo específico. Um reparo técnico bem executado mantém intactos pontos críticos do sistema, como:

Essa abordagem reduz intervenções desnecessárias, evita reprogramações complexas e diminui falhas decorrentes de incompatibilidade com outros equipamentos da linha.

A recuperação técnica de sistemas CNC representa uma decisão estratégica para indústrias que priorizam eficiência produtiva, previsibilidade operacional e controle financeiro. Em diversos cenários, o reparo oferece melhor custo-benefício do que a substituição integral do equipamento.

Quando conduzido por uma empresa especializada em eletrônica industrial, como a Versatronic Eletrônica, o processo assegura confiabilidade técnica, segurança operacional e continuidade da produção.

Após a conclusão do reparo, o equipamento é submetido a uma rotina de validação técnica em bancada. Esse procedimento confirma que:

Essa etapa final assegura maior confiabilidade na reinstalação e diminui a probabilidade de novas interrupções no processo produtivo.

Aqui você esclarece as principais dúvidas sobre nossos serviços em eletrônica industrial, entende como funciona o processo de diagnóstico e reparo, o que envolve a análise técnica dos equipamentos e como iniciar o atendimento com a equipe especializada da Versatronic Eletrônica.

O torno CNC é um equipamento industrial de usinagem comandado por sistemas computadorizados, responsável pela fabricação de peças com geometrias circulares, simétricas ou de revolução. Por meio do controle numérico, a máquina executa operações como corte, perfuração, roscas e acabamentos com elevado nível de precisão e repetibilidade.

Ao contrário dos tornos manuais ou mecânicos, o torno CNC funciona com base em programas digitais que determinam todos os parâmetros do processo, como deslocamentos dos eixos, velocidades de rotação, avanços e sequência das operações. Essa automação proporciona maior eficiência produtiva, padronização das peças fabricadas e redução significativa de erros operacionais, sendo indispensável em ambientes industriais de alta exigência técnica.

O desempenho do torno CNC está diretamente ligado à integridade de seus sistemas eletrônicos, incluindo comandos, placas, acionamentos, motores e servo drives. Qualquer falha nesses componentes compromete a precisão e a estabilidade da máquina, tornando fundamental a manutenção e o reparo especializado em eletrônica industrial aplicada a sistemas CNC.

O torno CNC é empregado na fabricação de peças industriais que exigem alto nível de exatidão, repetibilidade e controle dimensional. Ele é especialmente indicado para a usinagem de componentes com geometria de revolução, como peças cilíndricas, cônicas ou simétricas, muito comuns em sistemas mecânicos industriais.

No ambiente industrial, esse equipamento é fundamental para a produção de itens como eixos, buchas, flanges, pinos, elementos roscados, mancais e outros componentes que precisam manter tolerâncias rigorosas e acabamento uniforme. Seu uso permite atender demandas de produção em série sem perda de qualidade entre uma peça e outra.

A automação proporcionada pelo comando numérico garante estabilidade no processo produtivo, reduz interferências humanas e assegura consistência mesmo em operações complexas. Por isso, o torno CNC é amplamente aplicado em setores como metalmecânica, automotivo, aeroespacial, energia, fabricação de máquinas e equipamentos industriais.

Entre os principais benefícios do uso do torno CNC na indústria, destacam-se:

Produção sequencial com elevado padrão de repetibilidade

Integração eficiente com células automatizadas e sistemas industriais

Execução de diversas operações em um único setup

Diminuição de perdas, retrabalhos e desperdício de matéria-prima

Para que todas essas funções sejam desempenhadas com eficiência, os sistemas eletrônicos do torno CNC — incluindo comandos, placas, acionamentos e motores — precisam operar de forma estável e confiável. Qualquer falha nesses componentes impacta diretamente a qualidade final das peças, tornando essencial a manutenção e o reparo especializado em eletrônica industrial aplicada a CNC.

O torno mecânico é um equipamento de usinagem tradicional utilizado para modelar peças metálicas ou plásticas por meio de comandos manuais ou acionamentos eletromecânicos. Nesse tipo de máquina, o operador atua diretamente no controle dos movimentos, definindo avanço, rotação, profundidade de corte e posicionamento da ferramenta durante o processo.

Esse equipamento é bastante aplicado em operações como usinagem externa e interna, furação, faceamento, abertura de roscas e acabamento de superfícies com geometria circular ou simétrica. Seu uso é comum em oficinas mecânicas, setores de manutenção industrial e na fabricação de peças em baixa escala.

Ao contrário dos sistemas automatizados, o desempenho do torno mecânico está diretamente ligado à experiência e à precisão do operador. Por esse motivo, a repetibilidade dimensional é menor quando comparada a equipamentos CNC, especialmente em produções seriadas ou quando há necessidade de tolerâncias rigorosas.

Mesmo com o avanço da automação industrial, o torno mecânico continua sendo relevante em diversas situações, como:

Ajustes técnicos e reparos pontuais

Fabricação de componentes únicos ou personalizados

Atividades que exigem controle manual direto sobre o processo

Embora seja classificado como um equipamento mecânico, muitos tornos desse tipo incorporam motores elétricos, sistemas de acionamento e componentes eletromecânicos. A manutenção adequada desses elementos é essencial para garantir segurança operacional, estabilidade de funcionamento e confiabilidade no ambiente industrial.

A distinção entre o torno mecânico e o torno CNC está relacionada principalmente ao método de operação, ao grau de automação envolvido e ao nível de controle dimensional obtido durante a usinagem.

O torno mecânico funciona com comandos manuais ou acionamentos eletromecânicos, nos quais o operador conduz diretamente cada movimento da máquina. Avanços, rotações e posicionamento da ferramenta são ajustados de forma individual, tornando o resultado final altamente dependente da habilidade técnica de quem opera o equipamento. Por essa característica, sua aplicação é mais comum em ajustes pontuais, serviços de manutenção e fabricação de peças unitárias ou em pequenos volumes.

O torno CNC, por outro lado, utiliza um sistema de controle numérico que executa movimentos previamente programados. Todas as etapas do processo são definidas digitalmente, o que permite alcançar alto grau de precisão, repetibilidade consistente e estabilidade operacional. Essa automação torna o equipamento ideal para produção seriada, processos industriais contínuos e aplicações que exigem tolerâncias rigorosas.

De maneira objetiva, as diferenças podem ser resumidas da seguinte forma:

Tipo de comando: operação manual no torno mecânico, programação digital no torno CNC

Controle dimensional: variável no torno mecânico, uniforme e controlado no torno CNC

Capacidade produtiva: limitada no torno mecânico, elevada no torno CNC

Finalidade de uso: intervenções pontuais e baixa escala no torno mecânico, produção industrial contínua no torno CNC

Estrutura eletrônica: simples no torno mecânico, complexa e integrada no torno CNC

Embora o torno mecânico continue sendo útil em contextos específicos, o torno CNC é indispensável para indústrias que demandam precisão, padronização e integração com sistemas automatizados. Para manter esse nível de desempenho, a manutenção e o reparo eletrônico especializado são fatores decisivos na confiabilidade e na vida útil dos sistemas CNC.

As ocorrências eletrônicas em tornos CNC estão ligadas, principalmente, aos sistemas de comando, acionamento e alimentação elétrica. Quando essas falhas não são corretamente diagnosticadas, elas afetam diretamente a exatidão dos movimentos, a repetibilidade das peças e a estabilidade da produção industrial.

Entre os problemas mais recorrentes em sistemas CNC, destacam-se:

Instabilidades no comando CNC

Defeitos no comando podem provocar bloqueios do sistema, falhas na inicialização, alarmes frequentes, perda de parâmetros ou dificuldade na execução de programas. Essas situações comprometem o controle dos eixos e a lógica de operação da máquina.

Falhas em placas eletrônicas

Placas de controle, comunicação, interfaces ou módulos de I/O podem sofrer danos causados por aquecimento excessivo, surtos elétricos, envelhecimento de componentes ou contaminação. O resultado pode ser funcionamento irregular ou parada completa do equipamento.

Problemas em servo drives e acionamentos

Quando os drives apresentam defeito, surgem sintomas como perda de posição, movimentos imprecisos, vibrações anormais ou desligamentos inesperados. Esses fatores impactam diretamente a precisão dimensional e a segurança do processo de usinagem.

Defeitos em fontes de alimentação

Fontes instáveis ou danificadas fornecem tensão inadequada aos sistemas eletrônicos, causando reinicializações espontâneas, falhas intermitentes e alarmes de difícil identificação sem análise técnica aprofundada.

Falhas de comunicação entre sistemas

Problemas em cabos, conectores, redes industriais ou protocolos podem interromper a troca de dados entre comando, drives e periféricos. Isso gera perda de sincronismo, falhas de resposta e interrupções no ciclo produtivo.

Sensores e encoders com funcionamento incorreto

Sensores e encoders defeituosos comprometem o retorno de posição e velocidade dos eixos, ocasionando erros de referência, desalinhamentos e perda de precisão durante a usinagem.

Esses tipos de falha exigem diagnóstico eletrônico especializado e intervenção técnica adequada. A tentativa de correção sem análise criteriosa aumenta o risco de recorrência, amplia o tempo de parada e pode causar danos adicionais ao sistema CNC. Por esse motivo, a manutenção e o reparo em eletrônica industrial são essenciais para restabelecer a confiabilidade, a precisão e o desempenho do torno CNC no ambiente industrial.